Bằng cách hiểu rõ những điểm khó khăn của ngành chế tạo, Laser Việt Đức cố gắng đáp ứng nhu cầu của khách hàng và cải thiện hoạt động của khách hàng. Dưới đây là 5 xu hướng công nghệ cắt laser hàng đầu được thấy trong ngành công nghiệp chế tạo sẽ thúc đẩy tương lai của ngành cắt laser và gia công kim loại tấm.

Nội dung

1. Công suất cao làm tăng hiệu suất và thông lượng

Cắt laser công suất cao tiếp tục phát triển năm này qua năm khác. Vào năm 2015, người ta thường thấy những chiếc máy cắt laser 4kW. Khi chúng ta đã bước qua nửa năm 2020, xu hướng là laser công suất cao, 6kW và cao hơn. Các máy laser công suất cao này giúp tăng hiệu suất và thông lượng. Đồng thời cung cấp phạm vi cắt dày hơn, tăng tốc độ cắt và cải thiện chất lượng cạnh của các bộ phận.

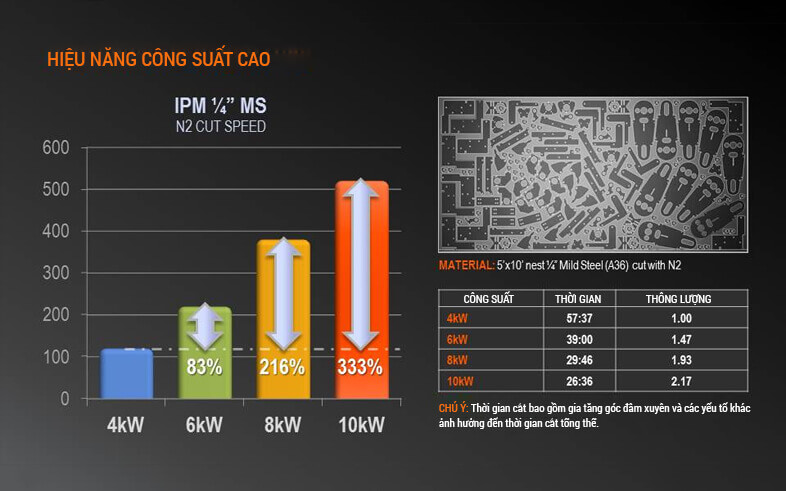

Một giả định phổ biến là công suất cao có nghĩa là cắt vật liệu dày hơn, điều này đúng. Nhưng có phạm vi cắt lớn hơn chỉ là một khía cạnh lợi thế của cắt laser công suất cao; nó cũng là tốc độ cắt nhanh hơn làm tăng thông lượng. Ví dụ, phía bên trái của bức ảnh dưới đây hiển thị tốc độ cắt cho một phần thép nhẹ ¼ ”. Laser sợi quang 10kW cắt nhanh hơn 333% so với laser sợi quang 4kW cho bộ phận đơn lẻ này.

Mặc dù điều này rất ấn tượng, nhưng một tham chiếu liên quan hơn đang chạy một tổ đầy đủ để cho thấy sự cải thiện tổng thể thực sự. Thời gian lồng bao gồm đâm xuyên, dốc mạnh ở các góc và các chuyển động bổ sung ảnh hưởng đến thời gian cắt tổng thể của toàn bộ trang tính. Phía bên phải của ảnh hiển thị đầy đủ 5 ‘x 10’ tổ bằng thép nhẹ ¼ ”sử dụng các mức công suất 4kW, 6kW, 8kW và 10kW. Chiếc tổ đặc biệt này mất gần một giờ, 57 phút và 37 giây, để cắt bằng tia laser 4kW. Đối với cùng một tổ chính xác, thời gian cắt của 10kW chỉ là 26 phút 36 giây. Với 10kW, bạn có thể cắt thêm một tờ đầy đủ trong cùng một khoảng thời gian để một 4kW chạy toàn bộ tổ.

Cải thiện chất lượng cạnh đã được chú trọng kể từ khi laser sợi quang ra đời. Kể từ khi máy laser CO2 cung cấp chất lượng cạnh tuyệt vời, công nghệ laser trạng thái rắn đã và đang nỗ lực để đạt được điều tương tự. Khi bạn tiến đến mức công suất cao hơn với laser sợi quang, chất lượng cạnh sẽ mượt mà và sạch sẽ hơn, giờ đây tương tự như laser CO2.

Laser công suất cao cũng cho phép cắt nhiều nitơ và không khí hơn trong thép nhẹ dày hơn. Cắt bằng nitơ và không khí cung cấp tốc độ cắt nhanh hơn nhưng cũng làm sạch các bộ phận đã sẵn sàng sơn và không yêu cầu quy trình làm sạch thứ cấp.

Ngành công nghiệp đã thúc đẩy cắt laser công suất cao. Hiện nay, khoảng 80% doanh số bán máy cắt laser của chúng tôi thuộc loại công suất cao từ 6kW trở lên.

>>> Xem thêm: Cổng Sắt Đẹp đơn giản hiện đại giá rẻ sử dụng công nghệ cắt CNC

2. Công nghệ vòi phun mới giúp giảm tiêu thụ khí và tăng tốc độ cắt

Trên thị trường có rất nhiều kiểu dáng vòi phun khác nhau. Máy cắt laser mới sử dụng thiết kế ba vòi phun giúp tăng tốc độ cắt và giảm tiêu thụ khí. Các thiết kế đầu phun này bao gồm đầu phun đơn, đầu phun đôi và đầu phun tiêu thụ thấp (LC).

Đầu phun đơn, còn được gọi là đầu phun truyền thống, cung cấp hiệu suất cắt đáng tin cậy trong toàn bộ phạm vi cắt, nhưng thường được sử dụng cho ½ ”trở xuống hoặc cho độ côn tối thiểu. Mặc dù đây là một sự lựa chọn vòi phun đáng tin cậy, nhưng điều đó có nghĩa là tốc độ cắt chậm hơn một chút trong các vật liệu dày hơn và có tỷ lệ tiêu thụ khí cao nhất trong ba thiết kế này.

Đầu phun đôi, giống như đầu phun đơn, cung cấp hiệu suất cắt đáng tin cậy trên nhiều loại vật liệu. Nhưng nơi những vòi phun này thực sự tỏa sáng là để cắt ¼ ”trở xuống. Với một vòi phun đôi, có tốc độ cắt đáng chú ý trên nhiều loại vật liệu và nó có mức tiêu thụ khí thấp hơn. Tùy thuộc vào vật liệu và độ dày, vòi phun đôi tiết kiệm từ 20 đến 50 phần trăm.

Nếu công ty của bạn làm vật liệu ¼ ”và dày hơn, đầu phun LC cung cấp tốc độ cắt nhanh nhất và đáng tin cậy nhất. Các đầu phun LC cũng có mức tiêu thụ khí thấp nhất cho các vật liệu dày hơn. Nhưng điều đáng chú ý là đầu phun LC yêu cầu khoảng cách giữa các phần lớn hơn do chiều rộng đầu phun. Điều quan trọng là phải bố trí các bộ phận của bạn cách nhau hợp lý để vòi phun không gây trở ngại cho các bộ phận đã cắt trước đó.

Mỗi thiết kế vòi phun phù hợp nhất cho các ứng dụng cắt cụ thể. Tùy thuộc vào độ dày vật liệu mà bạn xử lý, mỗi loại đầu phun này sẽ cung cấp một lợi thế khác nhau.

>>> Xem thêm: Cửa Sắt Đẹp hiện đại đa dạng mẫu mã giá rẻ chất lượng tuyệt hảo

3. Cắt khí áp suất cao giúp giảm chi phí cho mỗi bộ phận

Theo truyền thống, các hệ thống không khí bắt đầu bằng cách sử dụng máy nén 150 psi ở phía sau một cửa hàng. Với áp suất hạn chế này, công suất được giảm xuống cắt 1/8 ”trở xuống. Với động lực đằng sau việc sử dụng không khí, hiện nay có các hệ thống áp suất cao với 400 đến 500 psi thường bằng áp suất của một bình chứa nitơ rời. Các hệ thống không khí áp suất cao này hút không khí từ môi trường bên trong nó và nén nó để tạo áp suất.

Khí nén áp suất cao đặc biệt tuyệt vời để cắt nhôm. Bạn có thể cắt các vật liệu khác, chẳng hạn như thép không gỉ, nhưng có thể bị xỉn màu hoặc xám ở mép cắt của bộ phận. Thép nhẹ cắt bằng khí cũng có chất lượng cạnh kém mịn hơn một chút, nhưng điều này phụ thuộc vào sự chấp nhận chất lượng cạnh của bạn.

Nếu ứng dụng của bạn cho phép sử dụng không khí cửa hàng, bạn có thể tiết kiệm đáng kể bằng cách sử dụng nó.

4. Tự động hóa bằng laser tăng thêm tính linh hoạt và công suất

Với khoảng cách kỹ năng ngày càng mở rộng, những người mới sinh nở nghỉ việc, lao động có tay nghề hạn chế và sự lo lắng ngày càng tăng về phúc lợi và sức khỏe của người lao động, ngành công nghiệp chế tạo và sản xuất đang tìm kiếm câu trả lời để tăng năng suất.

Việc đặt nguyên liệu thô lên máy thay pallet, lắc các bộ phận, loại bỏ bộ xương và phân loại các bộ phận có thể rất vất vả đối với công nhân. Chỉ cần có một hệ thống không tải (LUL), nó có thể làm giảm đáng kể tính vật lý của các nhiệm vụ của nhà điều hành laser của bạn.

Công nghệ là một cách lý tưởng để chiến đấu trong cuộc chiến giành nhân tài hàng đầu và giảm thiểu chất lượng của ngành công nghiệp kim loại tấm. Không nghi ngờ gì nữa, tự động hóa công việc, tăng hiệu quả. Đã đến lúc nắm lấy tương lai và bắt đầu chuyển đổi sang môi trường làm việc và lực lượng lao động tự động hơn. Đối với cắt laser, có ba loại hệ thống tự động hóa xử lý vật liệu chính: máy độc lập có bàn con thoi, máy laser có tải không tải (LUL) và máy laser với hệ thống sản xuất linh hoạt (FMS).

Cấu hình tiêu chuẩn cho máy laser 2D là máy độc lập có bàn con thoi. Điều này cho phép các nhà chế tạo có khả năng chạy một ca với một người vận hành. Thời gian bật tia là khoảng 52 phần trăm, có nghĩa là máy chạy hơn bốn giờ một chút nhưng máy không hoạt động trong gần bốn giờ. Mặc dù bạn đã chạy gần một nửa thời gian, bạn có thể tưởng tượng nếu bạn không có bàn đưa đón?

Nâng cấp lên LUL cho phép các nhà chế tạo có khả năng chạy hai ca nhưng chỉ yêu cầu một trong những ca đó được điều khiển. Ca thứ hai có thể không có người lái cho phép bạn tắt đèn khả năng hoạt động. Với LUL, máy đang chạy với 75% chùm tia đúng giờ khoảng 12 giờ mỗi ngày. Giải pháp tự động hóa này đang cung cấp lượng thông lượng gấp gần hai lần so với một máy độc lập có bàn con thoi.

Nếu công ty của bạn xử lý nhiều loại và độ dày vật liệu khác nhau, FMS là hệ thống tự động hóa hiệu quả nhất để nâng cấp lên. Giải pháp này cung cấp một LUL với một tháp cho phép bạn lưu trữ nhiều vật liệu mà bạn xử lý. FMS, giống như LUL, cung cấp hai ca với một ca có người lái và một ca không người lái, nhưng chùm tia đúng giờ ở mức 92%, cho bạn gần 15 giờ xử lý laser mỗi ngày. Hệ thống FMS cung cấp thông lượng gấp hai lần rưỡi so với một máy độc lập.

Có nhiều thành phần bổ sung mà bạn có thể thêm vào hệ thống tự động hóa của mình như xe đẩy, băng tải, nhiều tháp, bàn cắt kéo và máy dán nhãn. Tùy thuộc vào nhu cầu của bạn, tự động hóa hiện tại có thể được tùy chỉnh.

Tự động hóa cho phép các nhà chế tạo tăng thông lượng mà không cần thêm máy móc hoặc thêm nhiều nhân viên. Hợp tác với một nhà xây dựng cung cấp giải pháp hoàn chỉnh phù hợp với nhu cầu cá nhân của bạn là quan trọng nhất. Laser Việt Đức áp dụng phương pháp hợp tác để tự động hóa để bạn có thể hoạt động hiệu quả và năng suất nhất có thể.

>>> Xem thêm: Hàng Rào Sắt Đẹp cao cấp hiện đại đơn giản an toàn cho ngôi nhà bạn

5. Cắt ống đáp ứng nhu cầu sử dụng thép kết cấu ngày càng tăng

Kết cấu thép ngày càng trở nên phổ biến hơn đối với một loạt các ứng dụng ngày càng tăng, bao gồm cả xây dựng nhà ở và phi nhà ở. Bởi vì công nghệ tiên tiến, các tòa nhà có thể đi thẳng đứng nhanh hơn nhiều bằng cách sử dụng ống và ống. Mặc dù việc xây dựng các tòa nhà nhanh nhất có thể là rất quan trọng, nhưng ống và ống cũng là một lựa chọn ưu tiên vì nó thân thiện với môi trường hơn. Kim loại được tái chế với tỷ lệ 90% khiến chúng trở nên “xanh” hơn so với các vật liệu kết cấu khác.

Tại sao cắt ống và ống bằng tia laser là điều cần thiết? Do tốc độ cắt nhanh hơn, đường cắt chính xác cao và tăng hiệu quả chế tạo nên laser là giải pháp lý tưởng để cắt ống, ống dẫn và vật liệu kết cấu. Máy cắt laser 3D cung cấp công nghệ sáu trục chính xác cao và thiết kế bốn mâm cặp để xử lý các vật liệu dài hơn, dày hơn và nặng hơn, cùng với công nghệ laser diode trực tiếp đột phá và hiệu suất cắt.

Cắt 3D chính xác giúp giảm thời gian cho các quá trình hạ lưu như uốn, hàn, lắp ráp, v.v. Điều này là do cách hoạt động của đầu cắt 3D, cho phép tạo hình học 3D từ các vết cắt ở đầu vát và gấp mép đến các lỗ liên kết. 2D tạo một lỗ về phía trung tâm, trong khi 3D có thể tạo lỗ theo chiều dọc. Công nghệ sáu trục có độ chính xác cao này có thể cắt bất kỳ góc nào mong muốn để chuẩn bị mối hàn, đồng thời đạt được độ chính xác cao nhất để lắp ráp dễ dàng.

Thiết kế bốn mâm cặp lý tưởng để gia công các vật liệu kết cấu như dầm I, dầm H, sắt góc, kênh c, HSS, cùng với các vật liệu khác do người dùng xác định. Thường gặp với các vật liệu kết cấu là các hình dạng không nhất quán như hình vòng cung, xoắn hoặc hình dạng sai lệch làm cho hệ thống bốn mâm cặp trở nên quan trọng. Giữ toàn quyền kiểm soát các tài liệu sẽ giúp tránh được sự mâu thuẫn. Tính năng tự định tâm của việc đóng mở ống mâm cặp giúp giữ nguyên liệu thẳng hàng và máy có chức năng tìm tâm của nguyên liệu trước khi cắt, điều này giúp chế tạo các chi tiết rất chính xác.

Công nghệ laser diode trực tiếp (DDL) là nền tảng laser đột phá độc quyền mang lại hiệu suất và độ tin cậy cao hơn so với các hệ thống tạo tia laser trạng thái rắn hoặc sợi quang truyền thống khác. DDL tiết kiệm năng lượng hơn 45% so với laser CO2. Nó cũng cho phép tỷ lệ hấp thụ năng lượng cao hơn và tăng mật độ công suất. So sánh giữa các chế độ, DDL có mật độ công suất tăng 40% so với laser sợi quang, điều này là do đường kính chùm tia nhỏ hơn cung cấp ánh sáng cường độ cao hơn, cuối cùng làm tăng tốc độ cắt.

Đường kính chùm tia nhỏ hơn cũng tạo ra vùng bị ảnh hưởng nhiệt giảm, một phần là do chùm tia DDL có kích thước gấp 10 lần chùm CO2 và vì tốc độ cắt của nó nhanh hơn. Cả hai đặc điểm của chùm tia này dẫn đến việc cắt vật liệu ít nhiệt hơn và ít thời gian hơn để mép vật liệu bị tác động bởi nhiệt độ cực cao của laser.

Tương lai nào cho công nghệ cắt laser?

Tương lai tươi sáng cho cắt laser. Với xu hướng công nghệ cắt laser còn khá non trẻ trong ngành chế tạo, những tiến bộ vẫn tồn tại qua từng năm. Công suất laser tiếp tục đóng vai trò quan trọng đối với tốc độ cắt, cải thiện chất lượng cạnh và tăng phạm vi cắt. Thời gian chu kỳ tự động hóa ngày càng nhanh hơn để theo kịp tốc độ cắt của laser đồng thời mang đến khả năng mở rộng trong tương lai. Bằng cách triển khai năm xu hướng công nghệ cắt laser này, nó có thể cải thiện từng phần hoạt động chế tạo của bạn.

Tham khảo dịch vụ cắt laser tốt nhất tại Laser Việt Đức

- Cắt laser kim loại tấm uy tín chuyên nghiệp giá rẻ theo yêu cầu

- Gia công cắt, chấn gấp CNC laser kim loại chuyên nghiệp giá tốt

- Gia công đột dập CNC kim loại công nghệ cao theo tiêu chuẩn quốc tế

- Gia công soi rãnh, bào rãnh V CNC đỉnh cao trên mọi vật liệu kim loại

- Cắt laser ống hộp kim loại công nghệ hiện đại chất lượng tuyệt hảo

- Gia công định hình inox chuyên nghiệp chất lượng cao theo mọi yêu cầu

- Gia công cơ khí theo yêu cầu uy tín chuyên nghiệp giá rẻ tại Hà Nội